APQP : quels sont les enjeux, les objectifs, les avantages et la démarche associée à cette méthode ? Exemple dans l’aéronautique

Réduction des coûts, fiabilisation des procédés ou encore amélioration de la fabricabilité : les arguments pour l’utilisation de l’APQP (Advanced Product Quality Planning) ne manquent pas. Nombre d’industries ont fait le choix de l’intégrer : automobile, engins de l’agriculture, équipements de la santé, aéronautique… et ne peuvent considérer développer et produire autrement.

Néanmoins cette approche basée sur la prévention et l’anticipation des risques est encore trop peu connue et répandue.

Pyramis Consulting vous propose de comprendre ce qu’est l’APQP, en présentant ses objectifs et ses modalités de mise en œuvre.

Qu’est-ce que l’Advanced Product Quality Planning (l’APQP) ?

L’APQP est une méthodologie, axée sur la qualité, centrée sur les attentes des clients et l’efficience industrielle. Elle est utilisée pour planifier, concevoir et fabriquer des produits.

La démarche APQP est fondée sur la prévention et l’anticipation de l’ensemble des risques, elle couvre donc toutes les étapes du projet : de la génération d’idée à la production en série finale.

Les fondamentaux de l’APQP ?

Comme toute méthodologie, l’APQP est construite autour de principes fondamentaux.

3 principes sont nécessaires à sa bonne mise en œuvre :

1. Un pilotage projet renforcé : L’APQP demande une application à chaque phase du processus de développement produit. La surveillance continue et conjuguée à la fois du planning et de la maturité des livrables attendus. Ce pilotage pro-actif s’applique à tous les niveaux de la Supply Chain.

2. Une approche multifonctionnelle : L’APQP requiert une mise en œuvre en équipes multi-métiers afin d’assurer la prise en compte de l’ensemble des aspects du développement produit, de la conception à la production.

3. L’engagement de la direction : L’APQP peut amener les acteurs du projet à se confronter à des choix clés aux implications majeures. La Direction doit favoriser les prises de décisions rapides et éclairées, en développant les montées en compétences des acteurs, et en appuyant l’intégration des exigences de l’APQP dans les processus métiers de l’entreprise.

Les enjeux de l’APQP ?

Le développement de solutions plus industrielles : enjeu phare de l’APQP

L’APQP vise à permettre le développement de produits plus facilement fabricables au travers de procédés de production plus facilement répétables. Les difficultés à augmenter les cadences de production est un révélateur fort des lacunes existant dans ce domaine.

L’APQP a pour dessein de s’appliquer à l’ensemble de la chaîne d’approvisionnement, la conception des processus de production impliquant la prise en compte de l’action de chacun des intervenants (internes, sous-traitants, fournisseurs, etc.), situés avant et après le concepteur du produit.

La mise en place de solutions plus industrielles passe donc par la standardisation des processus qui vise à permettre une compréhension rapide et claire de la situation, des attendus et des enjeux à chaque étape du projet par l’ensemble des acteurs.

Les coûts de non-qualité

Les coûts de non-qualité (CNQ) sont relatifs aux dysfonctionnements, aux frais engendrés par la non-conformité du produit aux attentes des clients ou aux standards fixés initialement.

Les coûts de non-qualité se divisent en deux groupes :

– Les coûts de non-qualité internes, identifiés avant la livraison du produit au client : rebuts, réparations, remplacement d’un équipement de production défectueux, traitement de dérogations

– Les coûts de non-qualité externes, identifiés après la livraison du produit au client : réclamations, remplacements, pénalités, dommages et intérêts.

L’objectif de l’APQP est d’anticiper et prévenir les risques afin d’éviter d’éventuelles corrections ultérieures, c’est une méthodologie qui vise à faire bon du premier coup.

Les objectifs de l’APQP

Une meilleure maîtrise des développements produits : principal objectif de l’APQP

La meilleure maîtrise des développements produits a pour but d’assurer la qualité du produit mais également la profitabilité globale du projet et du programme, tout en gardant la satisfaction client comme un élément central des développements.

De la compréhension des besoins, jusqu’au partage du contrôle du premier article produit (FAI) et du processus d’approbation des pièces de production (PPAP), la démarche de l’APQP est jalonnée d’échanges et de points de contrôle s’appliquant aux relations Client-Fournisseur tout au long de la Supply Chain. Ces étapes sont nécessaires et contribuent à la concordance entre le projet, les exigences règlementaires et les attentes des clients.

L’APQP et les livrables qu’implique la démarche visent aussi à démontrer aux Clients que la maîtrise ne se limite pas à la conformité des produits, mais aussi à la maîtrise des processus de développement et de réalisation. En fin de compte, cela se traduit par des gains notables de performance sur : le projet de développement, le produit, les rendements de production, les cycles et la ponctualité des approvisionnements, les cycles et la ponctualité des livraisons, etc.

La robustesse industrielle

Le renforcement de la robustesse industrielle découle de l’approche anticipation/prévention des risques de l’APQP.

Elle s’incarne sous trois angles :

– La maturité produit dès l’entrée en service

– La maturité des processus de production dès les pré-séries

– L’identification et correction rapide des écarts de maturité tout au long du développement

Qu’il s’agisse de la conception ou de la modification d’un produit, d’un changement ou d’une augmentation capacitaire d’un procédé industriel, ou bien d’un transfert de la production ; l’APQP a pour but d’apporter une approche compréhensive du développement produit et de la gestion de la qualité, aidant les organisations à livrer des produits de qualité répondant aux besoins et attentes de leurs clients, simples à produire et de manière répétable.

Quelle est la démarche de l’APQP ? Quelles sont les étapes clés de l’APQP ?

La démarche APQP consiste à maîtriser la variabilité dans toutes les étapes du développement. Les risques encourus sont identifiés et évalués par les enseignements des précédents projets et par un ensemble de fonctions à chaque étape du développement.

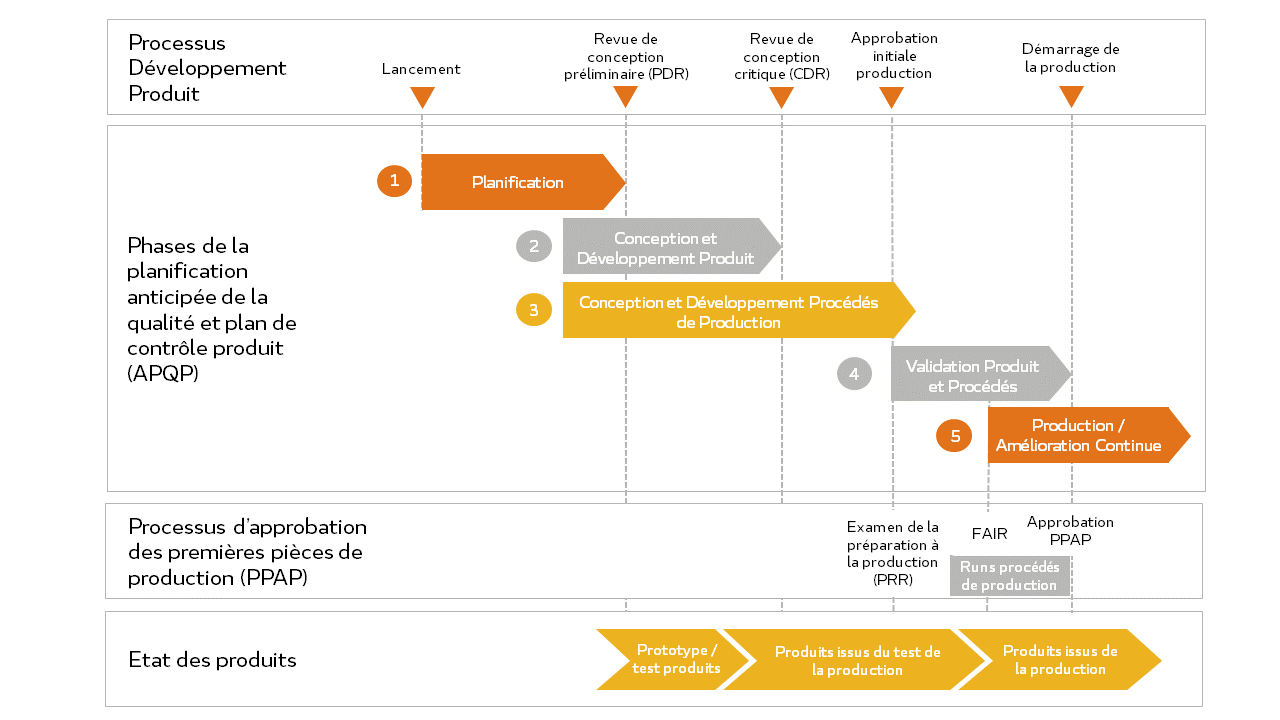

Pour cela, la démarche de l’APQP s’article en 5 phases distinctes :

Les trois premières phases de l’APQP s’articulent de manière plutôt standard :

1. La planification

2. La conception et le développement produit

3. La conception et le développement des procédés de production

Ces trois phases s’intègrent dans un cycle de développement produit déjà utilisé en aéronautique. L’APQP vient toutefois mettre un accent prononcé dans ces phases sur la réalisation des livrables clés en équipes multi-métiers et sur la prise en compte des enseignements acquis sur des projets et produits similaires : retours ou mécontentements Clients, difficultés rencontrées en production ou en approvisionnement, procédés lourds à mettre en œuvre…

4. Quatrième étape de l’APQP : La validation du produit et des processus de réalisation

– De premiers cycles de production sont nécessaires afin de pouvoir analyser et évaluer le niveau de maîtrise des processus à réaliser le produit nouvellement développé. Ces analyses se basent sur des mesures relatives à : La conformité mais aussi les variabilités constatées sur le produit

– Les capacités du dispositif de production à tenir les objectifs de performance de manière répétable

– La performance des actions de correction apportées aux problèmes identifiés dans cette phase, actions pouvant porter sur la définition produit ou sur les facteurs influents des processus

Dans cette étape, le processus d’approbation des premières pièces de production (PPAP) vient conclure la phase de validation du produit et des procédés.

Son objectif est de confirmer la faisabilité de la production série au vu des résultats des analyses effectuées qui démontrent l’atteinte de l’ensemble des objectifs : maturité de la définition produit et maîtrise des processus de réalisation.

De premières livraisons de produits peuvent être effectuées en toute sécurité dans cette phase grâce à la mise en œuvre de revues de premier article (FAIR). Un processus d’inspection complet est mené à cette occasion afin d’observer toutes les caractéristiques pertinentes du produit et les propriétés des matériaux le composant. Il est soumis au client et détaille l’ensemble des étapes du processus de réalisation mis en œuvre ainsi que les résultats constatés.

Les livrables émis à l’issue du PPAP viennent démontrer que les exigences du client ont été entièrement comprises et que les procédés mis en place sont en mesure d’y répondre de manière satisfaisante et maîtrisée.

Après avoir examiné la documentation, les pièces et composants fournis, le client approuve la production s’il considère que les niveaux de qualité requis sont atteints.

5. Cinquième étape de l’APQP : La production et l’amélioration continue

Le contrôle continu de la performance de la production de série est opéré :

– Mesure des KPI et mise en comparaison avec les objectifs définis

– Mise sous surveillance de la stabilité des processus de réalisation

– Actions correctives en cas de détection d’écart

– Actions supplétives pour l’augmentation de la satisfaction client

Les retours d’expérience sont enregistrés et capitalisés pour consolider l’expérience dans la réalisation de processus robustes.

Quels sont les avantages de l’APQP : exemple de l’aéronautique ?

L’APQP a été développée par l’industrie automobile, mais ses principes sont applicables à un nombre important de secteurs industriels.

Les coûts de non-qualité sont dommageables pour les entreprises, qu’ils soient liés à un défaut de production ou un défaut de conception, ils engendrent des délais, retards et dépenses supplémentaires.

L’APQP est valorisable dans les industries qui produisent un minimum de séries, pour toute organisation souhaitant anticiper et prévenir les risques liés au développement produit. Elle est d’autant plus valorisable dans les secteurs d’activité aux projets d’envergure, soumis à des contraintes règlementaires et clients importantes qui présentent de très nombreuses causes potentielles d’échec.

L’aéronautique, depuis l’introduction en novembre 2016 de la norme EN 9145, venue préciser les exigences liées à la démarche dans cette industrie, a commencé à mettre en place les principes de l’APQP afin d’améliorer la fabricabilité de ses produits et de fiabiliser ses procédés industriels, dès le début du processus de développement. L’objectif visé est de produire : plus, mieux, plus facilement et sans dégrader la sécurité du produit.

Certains des bénéfices de l’APQP pour l’industrie de l’aéronautique incluent :

– La réduction des délais et des coûts de développement

– L’amélioration de la fabricabilité

– La réduction des défauts de qualité en production

– La fiabilisation des chaînes de production

L’intégration de l’APQP au sein de l’industrie de l’aéronautique est une volonté poussée par l’ensemble des acteurs du secteur. Les motoristes et leur Supply Chain ont cependant élevé le niveau des exigences et précisé leurs modalités d’application dans l’AS 13100 qui s’inscrit comme un standard complémentaire à l’EN 9145.

L’APQP est une méthodologie efficace pour garantir la qualité du développement des produits et procédés, mais il ne s’agit pas d’une solution universelle. Les outils et techniques utilisés dans le processus de l’APQP peuvent varier en fonction de l’industrie, du produit développé et d’autres facteurs.

Les organisations qui cherchent à mettre en œuvre l’APQP doivent prendre le temps de comprendre les besoins spécifiques de leur secteur et de développer une approche sur mesure qui leur convienne.

A propos des auteurs

Olivier DESPUJOL

DirecteurRéférent APQP de SpaceAero, Olivier accompagne les organisations dans leur transformation depuis plus de 20 ans. Doté d’une importante expérience dans le secteur aéronautique, il intervient particulièrement dans les contextes industriels de grands groupes ou de PME.